Trong loạt bài chia sẻ về Hệ thống kiểm tra quang học tự động AOI + AI, Midra Global đã chia sẻ các lý do vì sao QC bằng mắt thường đang chạm trần (Bài số 1). Chúng ta cũng đã “mở nắp” một hệ thống Kiểm tra quang học tự động AOI + AI và nhìn vào kiến trúc kỹ thuật bên trong (Bài số 2). Bài viết số 3 Midra Global đã phân tích 5 nhóm giá trị kinh tế mà AOI + AI mang lại cho nhà máy.

Trong khuôn khổ bài viết này, Midra Global sẽ cùng các bạn trả lời câu hỏi thực tế mà nhiều lãnh đạo nhà máy đặt ra đó là: Nếu muốn bắt đầu với AOI + AI, lộ trình hợp lý trong 6-12 tháng tới sẽ như thế nào? Cần bắt đầu từ đâu để không “đốt tiền” vào một hệ thống khó dùng?

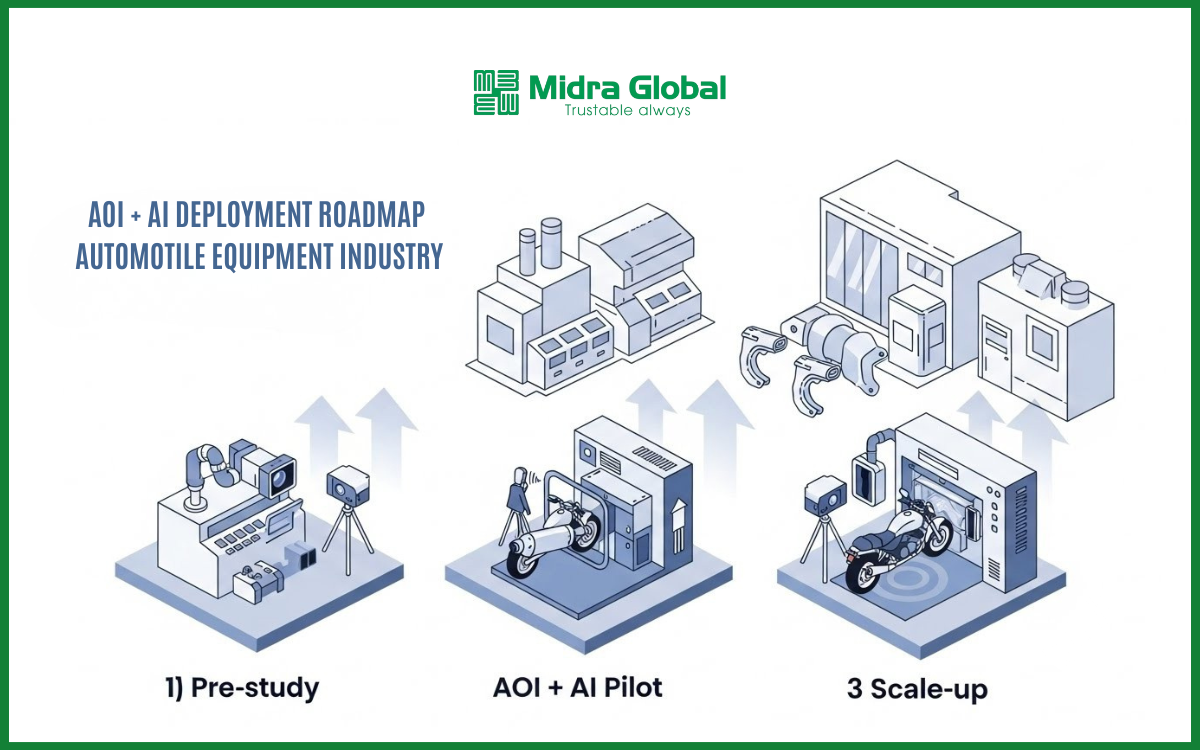

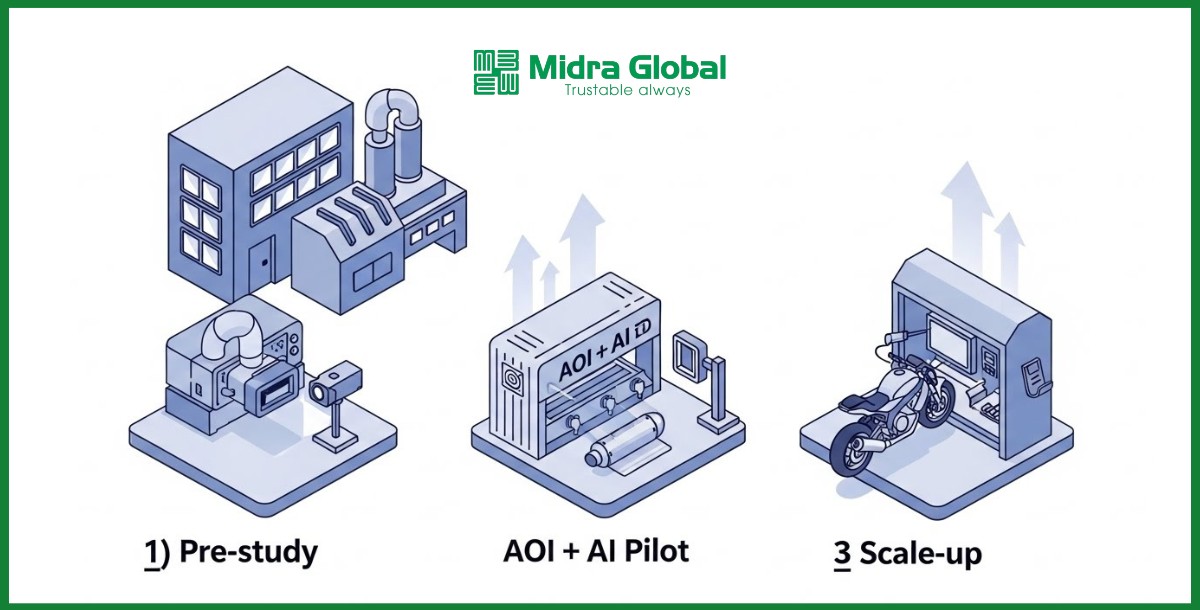

Từ kinh nghiệm tư vấn và thiết kế hệ thống cho các nhà máy phụ tùng ô tô – xe máy, Midra Global thường đề xuất các nhà máy cách tiếp cận Hệ thống Kiểm tra quang học tự động AOI+ AI qua 3 bước rõ ràng:

- Đánh giá hiện trạng & xác định bài toán ưu tiên (Pre-study)

- Thiết kế & triển khai pilot AOI + AI trên một line/sản phẩm điển hình

- Chuẩn hóa, tích hợp và mở rộng (Roll-out)

Dưới đây là cách chúng tôi nhìn nhận và triển khai từng bước.

Bước 1 – Đánh giá hiện trạng & Xác định bài toán ưu tiên (Pre-study)

Sai lầm phổ biến nhất của các Nhà máy khi bắt đầu với Hệ thống kiểm tra quang học tự động AOI + AI là nhảy thẳng vào chọn thiết bị, trước khi trả lời 3 câu hỏi cơ bản sau:

- Nhà máy đang gặp vấn đề gì ở QC?

- Nếu giải quyết được, giá trị kinh tế và vận hành là gì?

- Hạ tầng hiện tại của nhà máy cho phép làm tới đâu?

Và say đây là Hướng dẫn chi tiết mà Midra Global chia sẻ cho các nhà máy khi thực hiện Bước 1.

1.1. Khảo sát hiện trạng QC và dòng chảy sản phẩm

Trong giai đoạn pre-study, nhóm kỹ thuật của nhà máy và Midra Global thường cùng nhau:

- Mapping dòng chảy sản phẩm: từ công đoạn tạo phôi, gia công, hàn, xử lý bề mặt, lắp ráp,… đến xuất xưởng.

- Xác định những công đoạn “đau đầu” nhất về chất lượng:

- Tỷ lệ NG cao,

- Lỗi dễ lọt,

- Khó kiểm bằng mắt,

- Hay bị OEM phàn nàn.

- Xem hiện tại QC đang:

- Kiểm 100% hay theo mẫu,

- Dùng công cụ gì (thước, dưỡng, đo 3D, chỉ mắt thường),

- Ghi nhận dữ liệu ra sao (sổ tay, Excel, file ảnh rời,…).

1.2. Xác định “bài toán AOI + AI” ưu tiên

Không phải lỗi nào cũng cần (và nên) dùng AOI + AI. Chúng tôi thường gợi ý Nhà máy chọn bài toán theo các tiêu chí:

- Tần suất cao: xuất hiện thường xuyên, ảnh hưởng lớn đến scrap/rework.

- Khó nhìn – khó đo bằng phương pháp truyền thống: mối hàn trên bề mặt cong, vị trí lỗ, biến dạng nhẹ, alignment,…

- Có giá trị kinh tế rõ nếu kiểm soát tốt hơn (giảm scrap, giảm rework, giảm sorting với OEM).

- Có điều kiện kỹ thuật khả thi: có không gian để đặt trạm, có thể điều chỉnh dòng chảy vật tư, có người vận hành phù hợp.

Kết thúc bước này, nhà máy nên có:

- 1-2 bài toán ưu tiên,

- Kèm theo các thông tin cơ bản: sản lượng, scrap/rework, quy trình hiện tại, yêu cầu OEM.

1.3. Đánh giá hạ tầng dữ liệu và tự động hóa hiện có

Để tránh “vẽ” một hệ thống vượt quá khả năng hạ tầng, pre-study cũng cần:

- Xem xét mức độ tự động hóa hiện tại:

- Có PLC, robot, băng tải sẵn không?

- Layout có dư không gian cho trạm AOI?

- Xem hệ thống dữ liệu đang dùng:

- MES/ERP đã có chưa?

- QC hiện có truy xuất dữ liệu theo ca/lô/mã hàng được không?

Có những nhà máy chưa cần tích hợp sâu ngay từ đầu; AOI + AI có thể bắt đầu độc lập, nhưng thiết kế vẫn cần tính tới khả năng kết nối trong tương lai.

Bước 2 – Thiết kế & triển khai pilot AOI + AI

Khi đã chọn được bài toán ưu tiên, bước tiếp theo là thiết kế một hệ thống pilot đủ nghiêm túc để chứng minh hiệu quả, nhưng không quá “tham” đến mức khó triển khai.

2.1. Chọn line/sản phẩm pilot

Tiêu chí lựa chọn line/sản phẩm pilot:

- Sản lượng đủ lớn để thấy rõ hiệu quả (scrap, rework, nhân lực).

- “Đau đầu” vừa đủ để thuyết phục lãnh đạo, nhưng không quá phức tạp đến mức pilot dễ thất bại.

- Có đội QC/production sẵn sàng hợp tác thử nghiệm.

Ví dụ điển hình:

- Một mã ống xả có nhiều mối hàn + nhiều lỗ + lắp bracket, bị OEM phàn nàn nhiều lần.

- Công đoạn mà hiện tại QC phải đứng soi mối hàn, lỗ, alignment với tốc độ 6-7 giây/chi tiết.

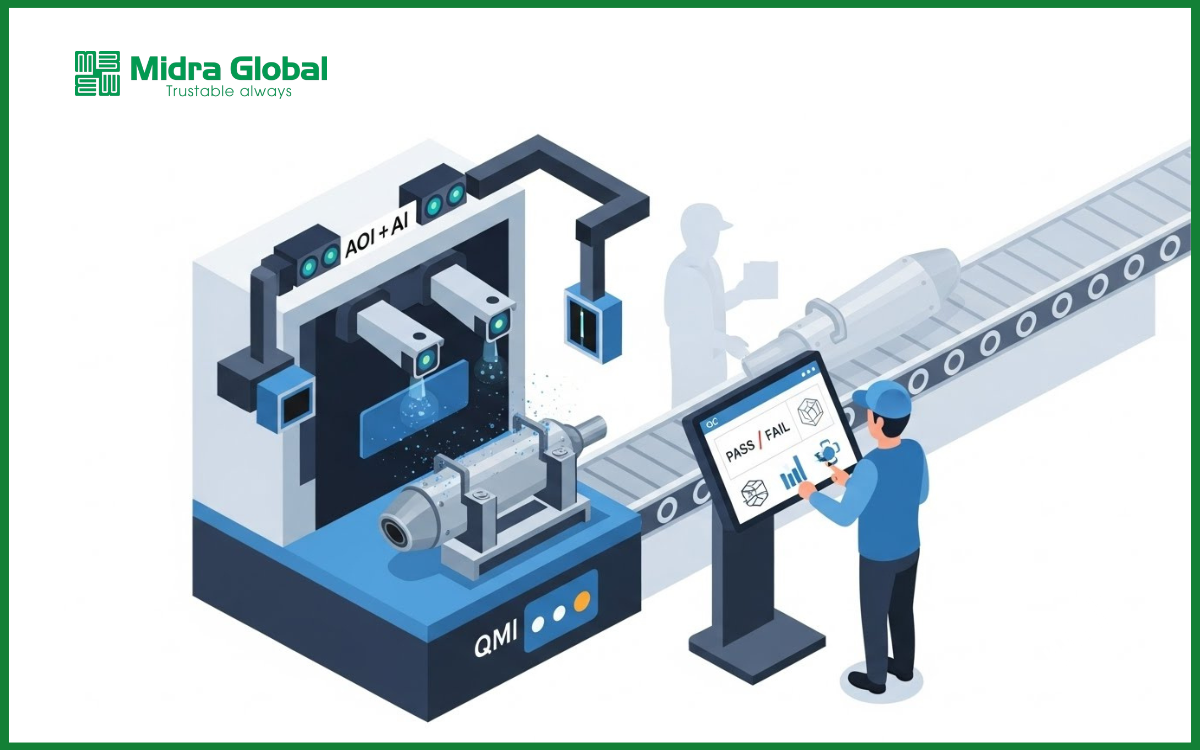

2.2. Thiết kế concept hệ thống & yêu cầu kỹ thuật

Dựa trên bài toán cụ thể, Midra Global cùng Nhà máy xây dựng:

- Concept hệ thống:

- Cụm thu nhận hình ảnh (camera, 3D scanner, lighting, jig),

- Cụm xử lý & AI,

- HMI & dữ liệu,

- Kết nối với dây chuyền (băng tải, PLC, phân loại OK/NG).

- Yêu cầu kỹ thuật chính:

- Chu kỳ kiểm tra (ví dụ: ≤ 6-7 giây/chi tiết),

- Độ chính xác đo kiểm,

- Tỷ lệ false NG/false OK mục tiêu,

- Kiểu dữ liệu cần lưu (ảnh, log, chỉ số…).

Đây cũng là giai đoạn hai bên thống nhất:

- Layout sơ bộ,

- Interface tín hiệu (I/O, fieldbus, OPC-UA, API…),

- Hình thức phân loại sản phẩm NG.

2.3. Chuẩn bị dữ liệu & catalog lỗi

Một pilot AOI + AI muốn thành công cần một catalog lỗi rõ ràng:

- Mỗi loại lỗi có:

- Định nghĩa,

- Hình ảnh minh họa,

- Mức độ chấp nhận (OK / NG / review),

- Vị trí thường gặp trên sản phẩm.

Đồng thời, cần chuẩn hóa:

- Cách chụp ảnh mẫu để huấn luyện AI:

- Góc chụp, khoảng cách, lighting,

- Cách đánh dấu vùng lỗi, phân loại.

Giai đoạn này là lúc chuyên môn QC của nhà máy và chuyên môn thị giác máy tính của Midra Global gặp nhau.

2.4. Chạy thử pilot & tinh chỉnh

Khi hệ thống được lắp đặt:

1 – Chạy song song với QC hiện tại trong một thời gian:

-

- AOI + AI kiểm tra 100%,

- QC vẫn kiểm theo quy trình hiện tại,

- So sánh kết quả để:

- Tinh chỉnh tiêu chí QC trong máy,

- Cập nhật lại catalog lỗi cho sát thực tế.

2 – Theo dõi các chỉ số chính:

-

- Tỷ lệ phát hiện lỗi so với QC hiện tại,

- Tỷ lệ false NG/false OK,

- Ảnh hưởng tới chu kỳ sản xuất,

- Mức giảm scrap/rework ở công đoạn.

3 – Lấy feedback vận hành:

-

- QC có dễ đọc HMI không?

- Kỹ thuật có dễ tra cứu dữ liệu và báo cáo không?

- Người vận hành có thể tự xử lý các tình huống đơn giản (kẹp sản phẩm, lỗi cảm biến…) không?

Kết thúc giai đoạn pilot, nhà máy nên có một bức tranh rõ: Hệ thống có đạt được mục tiêu kỹ thuật đặt ra không? Lợi ích kinh tế thực tế là bao nhiêu so với baseline? Những điều gì cần được cải thiện trước khi mở rộng?

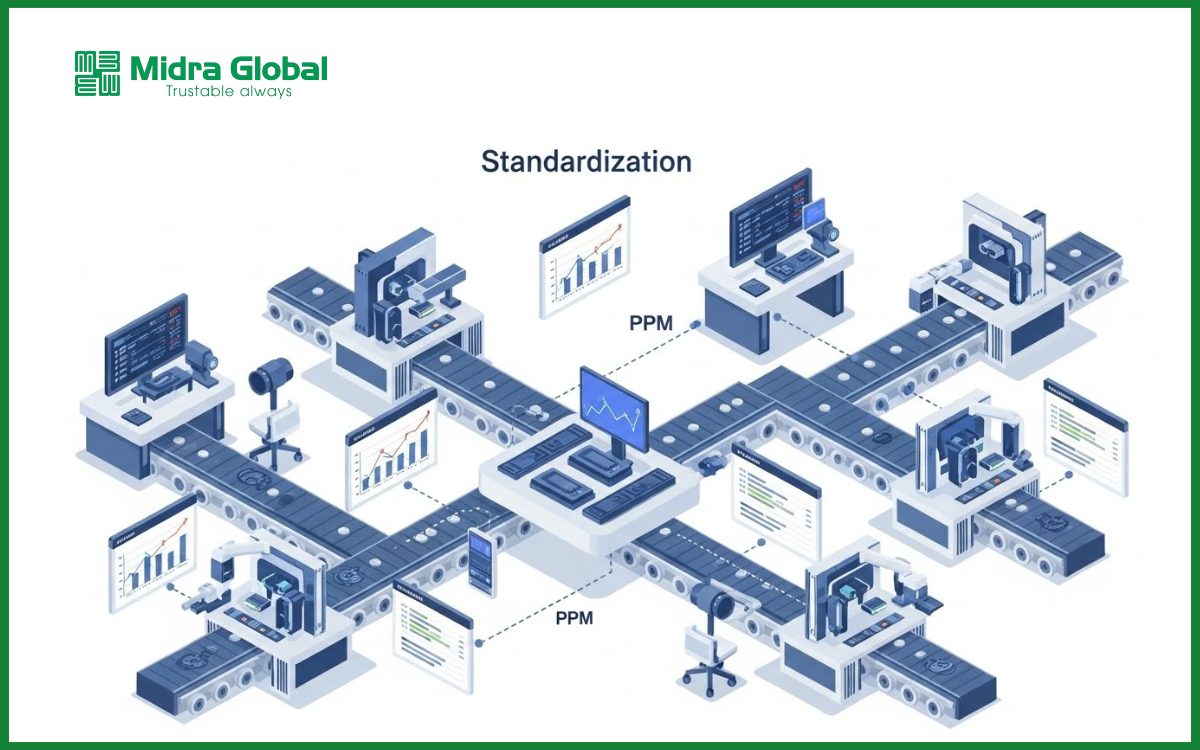

Bước 3 – Chuẩn hóa, tích hợp & mở rộng

Khi pilot cho thấy kết quả tích cực, bước 3 là không để hệ thống dừng lại như một “hòn đảo công nghệ”, mà đưa nó vào chuẩn vận hành chung và mở rộng có chọn lọc.

3.1. Chuẩn hóa tiêu chuẩn QC & quy trình vận hành

Các việc cần làm:

- Chuẩn hóa tiêu chuẩn QC vào:

- Logic AOI,

- Model AI,

- Catalog lỗi chính thức.

- Viết và áp dụng:

- SOP vận hành trạm AOI + AI,

- SOP xử lý khi có NG,

- Quy trình backup & bảo trì hệ thống,

- Quy trình huấn luyện nhân sự mới.

Mục tiêu: Hệ thống AOI + AI không phải là bí kíp của một vài người, mà nó là một phần của hệ thống quản lý chất lượng của nhà máy.

3.2. Mở rộng thêm model và line

Có hai hướng mở rộng điển hình:

- Mở rộng theo model trên cùng trạm:

- Thêm mã hàng mới,

- Huấn luyện thêm dữ liệu,

- Mở rộng catalog lỗi.

- Nhân rộng sang line khác:

- Với những line/công đoạn gặp “nỗi đau” tương tự,

- Có thể lặp lại concept với điều chỉnh nhỏ (fixture, layout).

Việc ưu tiên thứ tự mở rộng nên dựa trên: Giá trị kinh tế dự kiến (scrap, rework, nhân lực); mức độ rủi ro chất lượng với OEM; và khả năng tận dụng hạ tầng đã có (server, phần mềm, tiêu chuẩn lighting…).

3.3. Tích hợp sâu hơn với hệ thống dữ liệu nhà máy

Khi hệ thống AOI + AI đã chạy ổn định, đây là lúc:

- Kết nối sâu hơn với MES/ERP/traceability:

- Đồng bộ lệnh sản xuất, mã hàng, lô, ca,

- Gắn dữ liệu QC của từng chi tiết vào “hồ sơ” sản phẩm.

- Xây dựng dashboard chất lượng:

- PPM/NG theo ca, theo mã hàng,

- Xu hướng lỗi theo thời gian,

- Bản đồ lỗi theo vị trí trên sản phẩm.

Mục tiêu cuối cùng: QC nhà máy chuyển hẳn từ “đánh giá bằng mắt” sang “quản lý bằng dữ liệu”, và AOI + AI trở thành một phần của nền tảng dữ liệu chất lượng dài hạn.

Midra Global trong lộ trình đồng hành cùng Nhà máy

Nhìn lại 3 bước, có thể thấy một dự án AOI + AI không chỉ là câu chuyện mua đúng camera và phần mềm, mà đây là câu chuyện thể hiện việc (1) Chọn đúng bài toán ưu tiên, (2) Thiết kế hệ thống phù hợp với thực tế nhà máy, và (3) Xây dựng được đội ngũ vận hành & quy trình để dự án đi vào thực tế.

Với vài trò là một đơn vị tư vấn giải pháp kỹ thuật tổng thể, Midra Global sẽ đồng hành với nhà máy trong suốt lộ trình:

- Ở Bước 1 (Pre-study):

- Cùng nhà máy mapping quy trình,

- Xác định bài toán AOI + AI ưu tiên,

- Xây dựng khung giá trị kinh tế & kỹ thuật.

- Ở Bước 2 (Pilot):

- Thiết kế concept hệ thống,

- Triển khai trạm AOI + AI với 4 khối: thu nhận hình ảnh, xử lý & AI, HMI & dữ liệu, kết nối,

- Đồng hành tuning, đánh giá kết quả pilot.

- Ở Bước 3 (Mở rộng):

- Chuẩn hóa tiêu chuẩn QC vào hệ thống,

- Kế hoạch mở rộng model và line,

- Tích hợp dữ liệu vào hệ thống quản lý chất lượng tổng thể của nhà máy.

Midra Global chuyên về các hệ thống AOI + AI có độ phức tạp cao cho các bộ phận ô tô – xe máy, tích hợp kỹ thuật công nghiệp, thị giác máy tính và tự động hóa vào một nền tảng turnkey duy nhất, được thiết kế phù hợp với điều kiện nhà máy tại Việt Nam.

Nghĩ dài hạn, lộ trình bài bản nhưng bắt đầu bằng từng bước nhỏ

Nếu phải tóm lại lộ trình triển khai AOI + AI trong một câu, Midra Global sẽ đề xuất các Nhà máy:“Bắt đầu nhỏ với một bài toán thật, đi bài bản từ pre-study đến pilot, nhưng luôn nghĩ theo tầm nhìn 3-5 năm về nền tảng QC tự động của nhà máy.”

- Bắt đầu nhỏ với một line, một nhóm sản phẩm, một trạm pilot rõ ràng.

- Đi bài bản: có pre-study, có baseline, có KPI, có SOP vận hành.

- Nghĩ dài hạn: thiết kế hệ thống để có thể mở rộng, tích hợp, trở thành nền tảng chất lượng chứ không chỉ là “một cái máy soi lỗi”.

Nếu anh/chị đang cân nhắc ứng dụng Hệ thống Kiểm tra quang học tự động AOI + AI cho nhà máy của mình, đây là lúc thích hợp để nhìn lại hiện trạng QC, xác định các bài toán ưu tiên và lên kế hoạch cho một pre-study nghiêm túc.

Midra Global sẵn sàng đồng hành cùng anh/chị trên hành trình đó. Hãy liên hệ ngay theo Hotline dưới đây để đặt lịch pre-study với các chuyên gia AOI của Midra Global nhé.

Các bài viết liên quan:

Bài 1: Hệ thống kiểm tra quang học tự động AOI + AI: Chuẩn chất lượng mới cho QC nhà máy

Bài 2: QC Tự Động: Hệ Thống AOI + AI Thực Sự “Thấy” Gì?

Bài 3: 5 Nhóm Giá Trị Kinh Tế Hệ Thống AOI + AI Mang Lại Cho Nhà Máy

CÔNG TY TNHH MIDRA GLOBAL

🏭 Trụ sở: 78F TT9 – KĐT Văn Phú – Hà Đông – Hà Nội

🏢 VP HCM: 54h/10, KDC 434, Bình Đáng, Bình Hòa, Tp.HCM

🌐 Website: www.midra.vn

📞 Hotline: 0982 800 084

✉️ Email: midra@midra.vn.