🔥 MIỄN PHÍ VẬN CHUYỂN cho đơn hàng trên 500K - Hotline: 0982800084

🔥 MIỄN PHÍ VẬN CHUYỂN cho đơn hàng trên 500K - Hotline: 0982800084

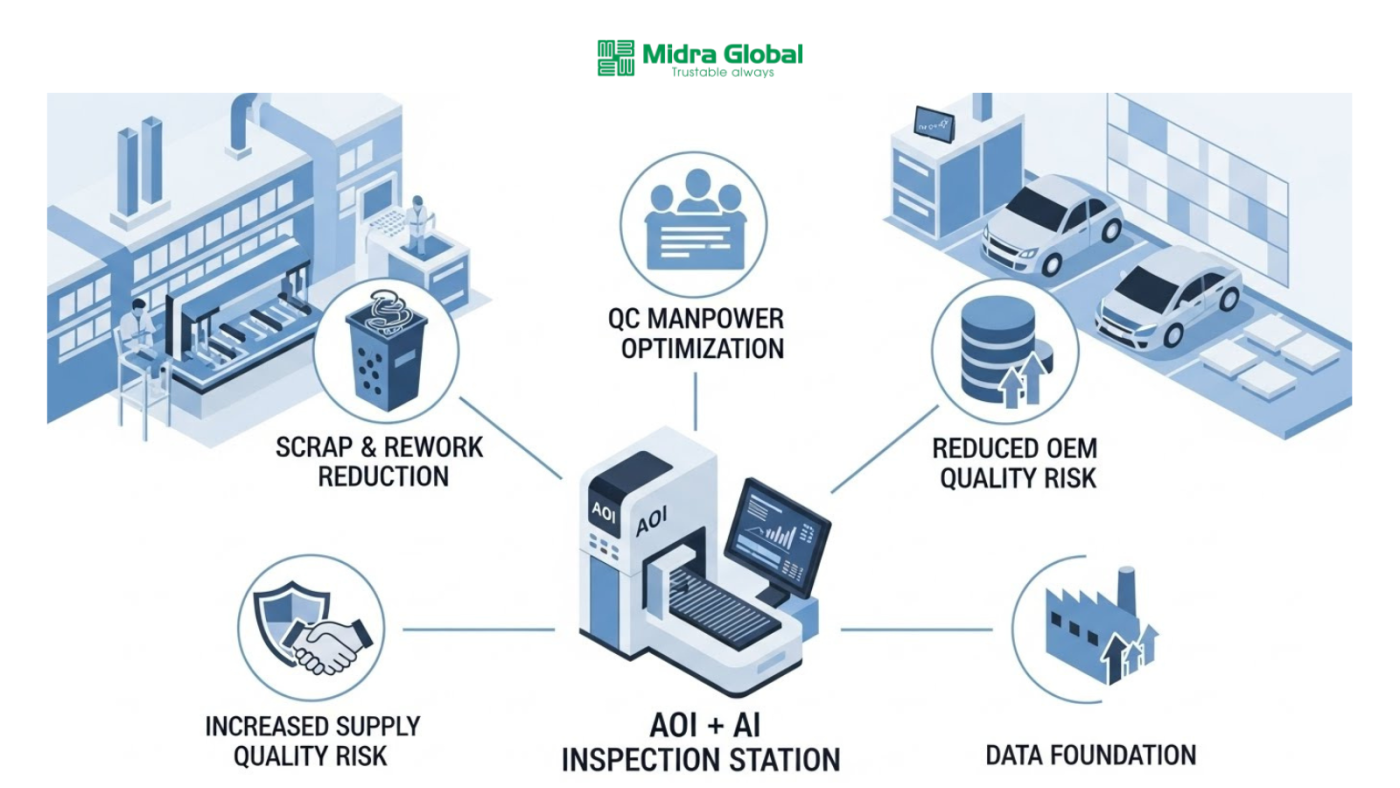

Trong Bài 2 “QC Tự Động: Hệ Thống AOI + AI Thực Sự “Thấy” Gì?“, chúng ta mở nắp hệ thống AOI + AI để xem bên trong có gì:

Câu hỏi tự nhiên tiếp theo của mọi Ban lãnh đạo nhà máy là: Đầu tư một hệ thống AOI + AI như vậy, rốt cuộc mang lại giá trị kinh tế gì, và bao lâu thì hoàn vốn (ROI)?

Ở bài số 3 này, Midra Global chia sẻ 5 nhóm giá trị kinh tế cụ thể, gắn với bối cảnh nhà máy phụ tùng ô tô – xe máy tại Việt Nam, nơi chúng tôi trực tiếp tư vấn và thiết kế các hệ thống AOI + AI có độ phức tạp cao.

Trong quản trị sản xuất, “chi phí chất lượng” (Cost of Quality) thường được chia thành nhiều nhóm:

AOI + AI tác động vào cả bốn nhóm này, nhưng theo một cách khác với những gì chúng ta thường thấy: Từ QC thủ công – phần lớn chi phí chất lượng là phí tổn “chữa cháy” (chặn lỗi, xử lý lỗi, giải quyết sự cố) sang QC tự động – một phần chi phí được chuyển thành đầu tư có tính “tài sản”, cụ thể là:

Vì vậy, khi đánh giá giá trị kinh tế của AOI + AI, chúng ta cần nhìn ở hai tầng:

Scrap và rework là khoản “thấy ngay trong báo cáo tài chính”. Khi QC bằng mắt thường khiến lỗi dễ lọt qua nhiều công đoạn mới bị phát hiện, hoặc bị phát hiện muộn ở công đoạn lắp ráp, gây rework phức tạp hoặc scrap cả cụm.

Với AOI + AI, nhà máy có thể:

Kết quả là:

Ở những nhà máy sản lượng lớn, chỉ cần giảm vài phần trăm scrap ở một công đoạn trọng yếu, hoặc cắt giảm một nửa rework lặp đi lặp lại là đã có thể tạo ra con số tiết kiệm đáng kể so với chi phí đầu tư hệ thống AOI + AI.

Một trong những nguồn chi phí “ẩn” là nhân lực QC, nhất là ở những ca đêm và ở công đoạn phải đứng lâu, soi kỹ, tốc độ line cao.

Khi sản lượng tăng, nhà máy thường chỉ có hai lựa chọn:

Với hệ thống AOI + AI thì khác, một trạm kiểm tra có thể thay thế nhiều điểm soi thủ công trên cùng line; Nhân sự QC có thể được tái phân bổ sang các hoạt động có giá trị cao hơn (phân tích lỗi, cải tiến quy trình, audit nội bộ); và áp lực tuyển QC ca đêm giảm đáng kể.

Giá trị kinh tế ở đây không chỉ là giảm headcount, mà còn là: Giảm tỷ lệ nghỉ việc vì công việc “căng mắt, đứng lâu, ca đêm”; Giảm chi phí đào tạo lặp lại khi thay người mới.

Đây là nhóm giá trị mà nhiều nhà máy khó quy đổi ngay thành tiền, nhưng lại có tác động rất lớn đến biên lợi nhuận.

Khi có sự cố chất lượng với OEM, nhà máy có thể phải chịu các tổn thất lớn:

Khi triển khai Hệ thống AOI + AI, nó sẽ giúp cho Nhà máy:

Như vậy, khi có AOI + AI, Nhà máy dễ “nâng điểm” với các OEM:

Một trạm AOI + AI được thiết kế tốt cho phép nhà máy chạy line nhanh hơn mà không phải hy sinh mức độ kiểm soát chất lượng, đồng thời dễ dàng mở rộng thêm mã hàng trên cùng một hạ tầng camera – lighting – scanner đã đầu tư.

Điều này mang lại hai giá trị kinh doanh:

Ở một số trường hợp, AOI + AI thậm chí còn là điều kiện tiên quyết để nhà máy được tham gia các dự án mới của OEM, đặc biệt khi yêu cầu về truy xuất dữ liệu, lưu hình ảnh và audit ngày càng chặt chẽ.

Cuối cùng, nhưng thường bị bỏ quên, là giá trị dữ liệu.

Khi QC bằng mắt thường, dữ liệu thường dừng ở mức:

Còn với AOI + AI, nhà máy có thể có:

Đây là “mỏ dữ liệu” để các Kỹ sư công nghệ xem lại, tối ưu quy trình hàn, gá đặt, chế độ máy; Đội ngũ QA/CI phân tích xu hướng, phát hiện sớm các dấu hiệu bất thường trước khi thành sự cố lớn; Thậm chí hỗ trợ R&D/thiết kế sản phẩm khi cần điều chỉnh thiết kế để dễ sản xuất, dễ kiểm soát chất lượng hơn.

Giá trị kinh tế của dữ liệu không thể quy ra tiền ngay trong một tháng, nhưng trong 1-3 năm, nó quyết định nhịp độ cải tiến và sức cạnh tranh của cả nhà máy.

Từ kinh nghiệm của Midra Global, thay vì hỏi “ROI là bao nhiêu phần trăm?” một cách chung chung, Nhà máy nên đi theo ba bước:

Trước khi mang AOI + AI vào, Nhà máy cần trả lời được:

Những con số này là nền tảng để tính bất kỳ ROI nào.

Dựa trên baseline, cùng với kinh nghiệm triển khai các hệ thống tương tự, Midra Global thường đề xuất các Nhà máy:

Đồng thời, cần ghi nhận các giá trị khó đo bằng tiền, như:

ROI của hệ thống AOI + AI không chỉ là giá mua thiết bị, mà còn gồm:

Khi so sánh, cần nhìn theo chu kỳ 3-5 năm chứ không chỉ trong 6-12 tháng, vì một hệ thống AOI + AI càng chạy lâu, mô hình AI càng được tinh chỉnh tốt hơn,

Vai trò của Midra Global trong giai đoạn này là cùng với nhà máy:

Một dự án AOI + AI thất bại thường không phải vì ý tưởng sai, mà thường là vì doanh nghiệp chọn bài toán chưa đủ “đau” để chứng minh hiệu quả; hạ tầng hình ảnh (camera, lighting, fixture) không đủ ổn định; và/hoặc thiếu người “nói chung ngôn ngữ” với cả đội QC lẫn đội tự động hóa.

Với định vị là chuyên gia kỹ thuật, Midra Global sẽ đồng hành cùng nhà máy, chứ không chỉ là nhà cung cấp thiết bị. Chúng tôi chuyên về các hệ thống AOI + AI có độ phức tạp cao cho các bộ phận ô tô – xe máy, Tích hợp kỹ thuật công nghiệp, thị giác máy tính và tự động hóa vào một nền tảng turnkey duy nhất, Thiết kế hệ thống và lộ trình triển khai sao cho tối ưu cả hiệu quả kỹ thuật lẫn hiệu quả kinh tế, phù hợp với điều kiện nhà máy tại Việt Nam.

Nếu nhìn AOI + AI như một “chi phí mua máy soi lỗi”, rất khó để chấp nhận con số đầu tư ban đầu. Nhưng nếu nhìn đúng bản chất của hệ thống này:

thì đây là một khoản đầu tư vào năng lực cạnh tranh dài hạn của nhà máy.

Ở Bài 4 tiếp theo trong series này, Midra Global sẽ đi tiếp một bước rất thực tế là chia sẻ Lộ trình 3 bước để đưa AOI + AI vào QC nhà máy: từ đánh giá hiện trạng đến pilot và mở rộng. Mục tiêu là giúp các Nhà máy hình dung rõ: nếu bắt đầu ngay từ bây giờ, nhà máy cần làm gì trong 6-12 tháng tới.

Nếu anh/chị muốn đánh giá khả năng áp dụng AOI + AI cho sản phẩm của nhà máy mình, Midra Global sẵn sàng hỗ trợ một buổi pre-study kỹ thuật để:

CÔNG TY TNHH MIDRA GLOBAL

🏭 Trụ sở: 78F TT9 – KĐT Văn Phú – Hà Đông – Hà Nội

🏢 VP HCM: 54h/10, KDC 434, Bình Đáng, Bình Hòa, Tp.HCM

🌐 Website: www.midra.vn

📞 Hotline: 0982 800 084

✉️ Email: midra@midra.vn.

BÀI VIẾT LIÊN QUAN:

Bài 1 “Hệ thống kiểm tra quang học tự động AOI + AI: Chuẩn chất lượng mới cho QC nhà máy“

Bài 2 “QC Tự Động: Hệ Thống AOI + AI Thực Sự “Thấy” Gì?“