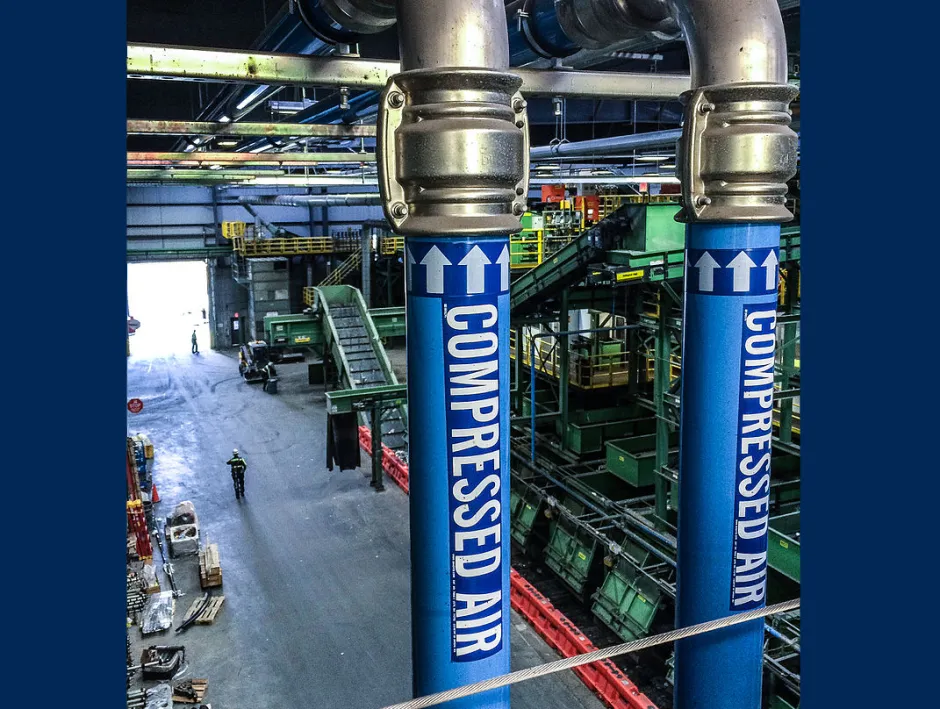

Hệ thống khí nén thường được ví như “mạch máu” của nhà máy: cấp khí cho thiết bị, cơ cấu chấp hành, dây chuyền đóng gói, gia công, sơn phủ, vệ sinh… Nhưng khác với điện hay nước, thất thoát khí nén lại dễ bị bỏ qua vì nhiều vấn đề không bộc lộ ngay. Kết quả là chi phí vận hành tăng dần, chất lượng sản xuất không ổn định, và đôi khi là những ca dừng máy khó hiểu.

Trong bài viết này, Midra Global tổng hợp 8 sai lầm phổ biến khi quản lý hệ thống khí nén, kèm dấu hiệu nhận biết và cách khắc phục để doanh nghiệp giảm lãng phí, tăng độ tin cậy vận hành và kéo dài tuổi thọ thiết bị.

Mục lục nhanh

Bỏ bê bảo trì định kỳ

Vì sao nguy hiểm:

Bảo trì là điều kiện nền để hệ thống chạy đúng thiết kế. Khi bộ lọc tắc, dầu bôi trơn thiếu hoặc cụm van – xy lanh mòn, áp suất sụt và lưu lượng thiếu sẽ xuất hiện theo kiểu “lúc được lúc không”. Lâu ngày, máy nén phải làm việc nặng hơn, hệ thống nóng lên, tăng rủi ro hỏng hóc và phát sinh chi phí sửa chữa lớn.

Dấu hiệu thường gặp:

- Áp suất ở đầu cuối dao động, thiết bị chấp hành chạy yếu hoặc giật cục.

- Nước/độ ẩm xuất hiện nhiều ở đường ống hoặc trên đầu ra bộ lọc.

- Tiếng ồn lạ, rung tăng, nhiệt độ máy nén cao hơn bình thường.

- Chu kỳ thay lọc/bảo dưỡng không rõ ràng, phụ thuộc “nhớ thì làm”.

Cách khắc phục/chuẩn hóa:

- Lập lịch bảo trì theo giờ chạy hoặc theo tháng, phân rõ: hằng ngày – hằng tuần – hằng tháng – theo quý.

- Chuẩn hóa danh mục vật tư hao mòn: lõi lọc, dầu, dây đai, gioăng… và tồn kho tối thiểu.

- Kiểm tra điều kiện làm việc thực tế (bụi, nhiệt, ẩm) để điều chỉnh tần suất thay lọc phù hợp.

- Gắn nhãn ngày thay lọc/dầu tại điểm kiểm tra để tránh bỏ sót.

Mẹo vận hành:

Nếu bạn chỉ làm được một việc: hãy chuẩn hóa lịch thay lọc và kiểm tra xả nước ngưng. Nhiều vấn đề “khó hiểu” của khí nén bắt đầu từ bộ lọc và độ ẩm.

Bỏ qua hiệu suất năng lượng

Vì sao nguy hiểm:

Khí nén là một trong những dạng năng lượng đắt trong nhà máy vì phải chuyển đổi từ điện sang cơ năng nén khí. Chỉ một vài điểm thất thoát nhỏ (rò rỉ, áp suất đặt cao, vận hành không tải) cũng có thể làm chi phí điện tăng đều theo tháng.

Dấu hiệu thường gặp:

- Hóa đơn điện tăng nhưng sản lượng không tăng tương ứng.

- Máy nén chạy liên tục hoặc chạy không tải nhiều giờ.

- Nhiều nhánh khí không dùng nhưng vẫn mở van cấp khí.

- Không có chỉ số theo dõi kWh/giờ chạy hoặc kWh/m³ khí.

Cách khắc phục/chuẩn hóa:

- Rà soát rò rỉ định kỳ và xử lý theo thứ tự ưu tiên (điểm lớn làm trước).

- Thiết lập áp suất theo “mức tối thiểu đáp ứng” cho từng khu vực/thiết bị, tránh đặt một mức cao cho toàn nhà máy.

- Tách vùng cấp khí theo khu vực để tắt/mở theo ca sản xuất.

- Đánh giá chế độ điều khiển máy nén (on/off, tải/không tải, biến tần…) để phù hợp với nhu cầu biến thiên.

Mẹo vận hành:

Hãy chọn 1 KPI đơn giản để bắt đầu: tổng giờ chạy máy nén/ngày. Khi bạn nhìn thấy giờ chạy tăng bất thường, bạn sẽ có lý do để truy “điểm rò – điểm dư áp – điểm vận hành sai”.

Chọn sai kích thước máy nén

Vì sao nguy hiểm:

Máy nén quá lớn thường chạy không tải nhiều, lãng phí điện và tăng hao mòn. Máy nén quá nhỏ thì không đáp ứng lưu lượng, khiến áp suất tụt ở đầu cuối, dây chuyền hoạt động thiếu ổn định, dễ phát sinh lỗi chất lượng.

Dấu hiệu thường gặp:

- Áp suất tụt vào giờ cao điểm hoặc khi nhiều máy chạy đồng thời.

- Máy nén đóng/ngắt liên tục, không ổn định theo tải.

- Có hiện tượng “bù” bằng cách tăng áp suất đặt lên cao.

- Không có số liệu nhu cầu lưu lượng theo ca/khung giờ.

Cách khắc phục/chuẩn hóa:

- Đo/ước lượng nhu cầu khí theo từng dây chuyền và theo giờ cao điểm (đừng chỉ dựa vào danh nghĩa thiết bị).

- Xem xét phương án tổ hợp: 1 máy nền (base load) + 1 máy bù tải (trim) để linh hoạt.

- Kiểm tra tổn thất áp suất trên đường ống, bộ lọc, sấy, van… trước khi kết luận “thiếu máy nén”.

- Thiết lập kế hoạch mở rộng có dự phòng thay vì “mua lớn cho chắc”.

Mẹo vận hành:

Nhu cầu khí nén luôn có “đỉnh” và “đáy”. Tối ưu tốt nhất thường không phải là “một máy thật to”, mà là cấu hình đủ linh hoạt để chạy đúng tải.

Xem nhẹ rò rỉ khí nén

Vì sao nguy hiểm:

Rò rỉ là “khoản chi vô hình”: không tạo ra giá trị sản xuất nhưng vẫn tiêu thụ điện để nén khí. Vì nhiều rò rỉ không làm dừng máy ngay, chúng dễ bị trì hoãn xử lý, rồi tích lũy thành tổn thất lớn.

Dấu hiệu thường gặp:

- Nghe tiếng xì gần khớp nối, ống mềm, van, bộ lọc, thiết bị đầu cuối.

- Áp suất tụt nhanh khi dừng máy nhưng vẫn giữ van tổng mở.

- Máy nén vẫn phải chạy dù nhiều dây chuyền đang nghỉ.

- Rò rỉ tái phát ở cùng một vị trí (thay thế tạm thời, không xử lý gốc rễ).

Cách khắc phục/chuẩn hóa:

- Lập “bản đồ rò rỉ”: ghi vị trí, mức độ, ngày phát hiện, ngày xử lý, người phụ trách.

- Ưu tiên xử lý rò rỉ lớn và rò rỉ ở các điểm thường rung/va chạm (ống mềm, đầu nối nhanh).

- Chuẩn hóa chủng loại khớp nối/đầu nối, tránh lắp lẫn gây hở hoặc khó bảo trì.

- Rà soát vào thời điểm ít ồn (cuối ca/đầu ca) để dễ phát hiện hơn.

Mẹo vận hành:

Hãy coi xử lý rò rỉ như một chiến dịch nhỏ: phát hiện – ghi nhận – xử lý – kiểm tra lại. Làm đều đặn sẽ hiệu quả hơn việc “đợi hỏng rồi sửa”.

Đào tạo vận hành chưa đầy đủ

Vì sao nguy hiểm:

Ngay cả hệ thống tốt cũng có thể chạy kém nếu người vận hành không hiểu nguyên tắc cơ bản. Các thao tác tưởng nhỏ (mở van sai trình tự, dùng khí để thổi vệ sinh liên tục, chỉnh áp tùy tiện…) có thể tạo thất thoát và làm thiết bị xuống cấp nhanh.

Dấu hiệu thường gặp:

- Mỗi ca vận hành một kiểu, thiếu tiêu chuẩn thống nhất.

- Người vận hành không nhận ra dấu hiệu bất thường (độ ẩm, tiếng ồn, tụt áp).

- Thiếu checklist kiểm tra đầu ca/cuối ca.

- Nhiều “mẹo truyền miệng” nhưng không có hướng dẫn chính thức.

Cách khắc phục/chuẩn hóa:

- Xây dựng hướng dẫn vận hành ngắn gọn: điểm nào được phép chỉnh, điểm nào không.

- Đào tạo nhận diện rủi ro: rò rỉ, tụt áp, nước ngưng, quá nhiệt, rung bất thường.

- Chuẩn hóa checklist theo ca và giao trách nhiệm rõ ràng.

- Gắn nhãn/biển chỉ dẫn tại các van quan trọng để tránh thao tác nhầm.

Mẹo vận hành:

Đào tạo hiệu quả không cần dài: 30–45 phút thực hành tại hiện trường, kèm checklist 1 trang, thường giúp giảm lỗi vận hành nhanh hơn một buổi lý thuyết dài.

Chạy áp suất cao hơn mức cần thiết

Vì sao nguy hiểm:

Áp suất càng cao thì năng lượng tiêu thụ càng lớn và thiết bị càng nhanh mòn. Nhiều nhà máy tăng áp để “chữa cháy” khi đầu cuối thiếu khí, nhưng gốc rễ thường nằm ở tổn thất áp suất, rò rỉ, lọc tắc hoặc phân phối đường ống chưa hợp lý.

Dấu hiệu thường gặp:

- Áp suất tại máy nén cao nhưng đầu cuối vẫn thiếu ổn định.

- Thiết bị tiêu thụ khí tăng bất thường sau khi tăng áp.

- Xuất hiện nhiều sự cố ở ống mềm/khớp nối do áp lực cao.

- Không có phân vùng áp suất theo khu vực/nhóm máy.

Cách khắc phục/chuẩn hóa:

- Xác định áp suất tối thiểu cần cho từng nhóm thiết bị và đặt áp theo vùng.

- Đo chênh áp qua bộ lọc/bộ sấy để biết điểm gây tụt áp.

- Tối ưu đường ống: giảm đoạn gấp khúc, chọn đường kính phù hợp, hạn chế “cổ chai”.

- Chỉ tăng áp khi đã loại trừ các nguyên nhân tổn thất và thiếu lưu lượng.

Mẹo vận hành:

Thay vì hỏi “tăng áp lên bao nhiêu”, hãy hỏi “vì sao đầu cuối bị tụt áp”. Tăng áp là giải pháp nhanh, nhưng thường làm bạn trả tiền điện đều đặn mỗi tháng.

Không lưu nhật ký và dữ liệu vận hành

Vì sao nguy hiểm:

Không có dữ liệu, bạn sẽ khó phân biệt đâu là sự cố ngẫu nhiên, đâu là xu hướng xuống cấp. Nhật ký vận hành giúp phát hiện sớm: tần suất xả nước ngưng tăng, áp suất dao động tăng, giờ chạy máy nén tăng… Những tín hiệu này thường xuất hiện trước khi hệ thống “đổ bệnh” thật sự.

Dấu hiệu thường gặp:

- Sự cố lặp lại nhưng không tìm được nguyên nhân gốc.

- Không có số liệu để đánh giá hiệu quả sau khi sửa chữa.

- Quyết định mua thiết bị dựa trên cảm giác.

- Thiếu lịch sử thay lọc, thay dầu, sửa chữa rò rỉ.

Cách khắc phục/chuẩn hóa:

- Dùng mẫu nhật ký 1 trang: giờ chạy, áp suất đặt, áp suất đầu cuối, sự cố, vật tư thay thế.

- Ghi nhận ít nhưng đều: mỗi ca 3–5 phút là đủ.

- Định kỳ tổng hợp theo tuần/tháng để nhìn xu hướng.

- Nếu có điều kiện, gắn đồng hồ đo/ghi dữ liệu cho các điểm quan trọng (máy nén, đầu cuối).

Mẹo vận hành:

Dữ liệu không cần cầu kỳ. Quan trọng là nhất quán. Một cuốn sổ tốt đôi khi giúp bạn tiết kiệm nhiều hơn một lần “đại tu”.

Xem nhẹ chất lượng khí nén

Vì sao nguy hiểm:

Không phải ứng dụng nào cũng cần cùng một mức chất lượng khí. Nhưng nếu chất lượng không đạt yêu cầu, hậu quả có thể rất rõ: kẹt van, rỉ sét đường ống, lỗi sản phẩm, hỏng dụng cụ khí nén… Đặc biệt, độ ẩm cao là nguyên nhân phổ biến gây ăn mòn và làm giảm độ tin cậy hệ thống.

Dấu hiệu thường gặp:

- Có nước đọng ở đường ống/điểm xả, thiết bị đầu cuối nhanh gỉ.

- Van/xy lanh bị kẹt hoặc phản hồi chậm.

- Sản phẩm/đầu phun bị nhiễm dầu/bụi trong các công đoạn nhạy cảm.

- Bộ lọc phải thay quá thường xuyên do tải bẩn cao.

Cách khắc phục/chuẩn hóa:

- Phân loại nhu cầu chất lượng khí theo khu vực (ví dụ: cơ khí thông thường khác với sơn/phun/đóng gói).

- Kiểm tra và tối ưu hệ thống tách nước – sấy – lọc theo mục tiêu chất lượng.

- Bố trí điểm xả nước ngưng hợp lý, tránh để nước chạy theo đường ống đến cuối line.

- Đảm bảo vật tư lọc đúng cấp và thay đúng hạn.

Mẹo vận hành:

Nếu nhà máy có nhiều công đoạn khác nhau, hãy cân nhắc “lọc theo vùng” thay vì “lọc một kiểu cho tất cả”. Bạn vừa kiểm soát chất lượng tốt hơn, vừa tránh lãng phí đầu tư.

Quy trình 5 bước quản lý hệ thống khí nén hiệu quả

Nếu doanh nghiệp muốn nâng cấp quản lý từ “chữa cháy” sang “kiểm soát chủ động”, bạn có thể bắt đầu bằng quy trình 5 bước sau:

- Bước 1 – Xác định nhu cầu thật: Thống kê thiết bị tiêu thụ khí, xác định giờ cao điểm, phân vùng theo dây chuyền/ca.

- Bước 2 – Chuẩn hóa áp suất theo vùng: Đặt áp suất tối thiểu đáp ứng, đo tụt áp và xử lý điểm gây tổn thất.

- Bước 3 – Quản lý rò rỉ có hệ thống: Định kỳ phát hiện rò rỉ, ghi nhận, ưu tiên xử lý, kiểm tra lại sau sửa.

- Bước 4 – Bảo trì theo chuẩn: Lịch thay lọc/dầu/kiểm tra nước ngưng rõ ràng; có checklist và trách nhiệm.

- Bước 5 – Theo dõi dữ liệu và cải tiến: Ghi nhật ký, tổng hợp theo tuần/tháng; ưu tiên cải tiến các điểm gây lãng phí lớn.

Các chỉ số nên theo dõi (đơn giản nhưng hữu ích):

- Giờ chạy máy nén/ngày và xu hướng theo tuần.

- Áp suất đặt tại máy nén và áp suất tại đầu cuối (chênh áp).

- Số điểm rò rỉ được phát hiện và đã xử lý theo tháng.

- Tần suất thay lọc và lượng nước ngưng thu được (nếu theo dõi).

- Các sự cố liên quan khí nén: tụt áp, kẹt van, lỗi thiết bị khí…

Checklist tự rà soát trong 30 phút

Bạn có thể dùng checklist sau để “soi nhanh” tình trạng quản lý hệ thống khí nén ở nhà máy:

- Có lịch bảo trì định kỳ và người chịu trách nhiệm rõ ràng không?

- Có ghi nhận giờ chạy máy nén và tình trạng tải/không tải không?

- Có chiến dịch xử lý rò rỉ định kỳ (bản đồ rò rỉ) không?

- Áp suất đang đặt theo mức tối thiểu hay đang “đặt cao cho chắc”?

- Chất lượng khí (độ ẩm, dầu, bụi) có phù hợp từng công đoạn không?

- Có nhật ký thay lọc/dầu/sửa chữa để tra cứu nhanh không?

- Khi xảy ra tụt áp, quy trình xử lý là truy nguyên nhân hay chỉ tăng áp?

Câu hỏi thường gặp (FAQ)

Bao lâu nên kiểm tra và thay bộ lọc khí nén?

Tần suất phụ thuộc môi trường (bụi, ẩm), giờ chạy và mức yêu cầu chất lượng khí. Cách làm an toàn là theo khuyến nghị của nhà sản xuất, đồng thời theo dõi chênh áp qua bộ lọc và điều kiện thực tế để điều chỉnh.

Cách phát hiện rò rỉ khí nén hiệu quả?

Bạn có thể bắt đầu bằng kiểm tra nghe – nhìn ở thời điểm ít ồn (cuối ca), kết hợp ghi nhận vị trí. Với nhà máy lớn, nên xây dựng quy trình kiểm tra định kỳ và ưu tiên xử lý rò rỉ lớn trước.

Có nên tăng áp suất để khắc phục tụt áp ở đầu cuối?

Chỉ nên tăng áp khi đã kiểm tra các nguyên nhân gốc như rò rỉ, tổn thất áp suất qua lọc/sấy, đường ống “cổ chai” hoặc nhu cầu lưu lượng tăng. Tăng áp thường làm chi phí điện tăng và có thể gây hao mòn nhanh hơn.

Vì sao hệ thống khí nén hay bị nước ngưng?

Không khí luôn chứa hơi ẩm. Khi bị nén và làm mát, hơi ẩm ngưng tụ thành nước. Nếu hệ thống tách nước/sấy/xả nước ngưng không phù hợp, nước sẽ đi theo đường ống, gây gỉ sét và kẹt thiết bị.

Kiểm toán khí nén là gì và khi nào nên làm?

Kiểm toán khí nén là hoạt động khảo sát – đo đạc – phân tích để tìm điểm thất thoát, điểm đặt áp chưa tối ưu, cấu hình máy nén chưa phù hợp, và đề xuất giải pháp cải tiến. Nên thực hiện khi chi phí điện tăng, hệ thống hay tụt áp, hoặc trước khi đầu tư mở rộng dây chuyền.

Kết luận

Quản lý hệ thống khí nén hiệu quả không nằm ở một “mẹo” đơn lẻ, mà nằm ở sự kỷ luật: bảo trì đúng hạn, xử lý rò rỉ đều đặn, đặt áp suất đúng nhu cầu, kiểm soát chất lượng khí và ghi nhận dữ liệu vận hành. Khi bạn làm tốt những điều cơ bản này, hệ thống khí nén sẽ trở thành một phần ổn định và tiết kiệm trong bức tranh vận hành của nhà máy.

Liên hệ Midra Global

Midra Global cung cấp trọn gói giải pháp khí nén cho nhà máy, từ bảo trì định kỳ, xử lý sự cố và tân trang hệ thống, đến tối ưu tiết kiệm năng lượng, cung cấp và lắp đặt thiết bị. Nếu bạn đang gặp tình trạng rò rỉ, sụt áp, tiêu thụ điện tăng hoặc hệ thống vận hành thiếu ổn định, hãy liên hệ Midra Global để được khảo sát, chẩn đoán và đề xuất phương án tối ưu phù hợp hiện trạng nhà máy.

CÔNG TY TNHH MIDRA GLOBAL

🏭 Trụ sở: 78F TT9 – KĐT Văn Phú – Hà Đông – Hà Nội

🏢 VP HCM: 54h/10, KDC 434, Bình Đáng, Bình Hòa, Tp.HCM

🌐 Website: www.midra.vn

📞 Hotline: 0982 800 084

✉️ Email: midra@midra.vn.